La Ghisa

La ghisa (detta anche fino all'Ottocento ferraccio per la minore qualità e la peggiore lavorabilità rispetto all'acciaio dolce) è una lega ferro-carbonio (o lega ferrosa) con tenore di carbonio relativamente alto (compreso tra il 2,06% e il 6,67% che è il limite di saturazione) ottenuta per riduzione o comunque trattamento a caldo dei minerali di ferro. Le leghe ferrose con tenore di carbonio compreso tra il 0,06% e il 2,06% sono gli acciai. La ghisa fonde a circa 1150 °C con tenore di carbonio 4,3% (punto eutettico). All'aumentare o al diminuire del tenore di carbonio la temperatura di fusione aumenta

Iron Bridge realizzato interamente in ghisa

Stufa in ghisa

Fusione della ghisa

La produzione

La produzione della ghisa avviene generalmente per riduzione degli ossidi di ferro mediante combustione di carbon coke a contatto con gli stessi, in apparecchiature chiamate altiforni. Il minerale viene disposto a strati alternati con carbon coke a basso tenore di zolfo; il ferro contenuto nel minerale, quando raggiunge lo stato fuso, cola verso il basso raccogliendosi in appositi contenitori.

A partire dagli anni novanta del novecento è disponibile industrialmente il processo Corex che può sostituire l'altoforno introducendo numerosi vantaggi (tra cui l'eliminazione della cokeria).

L'impiego principale della ghisa è quello intermedio nella produzione di acciaio, che si ottiene per decarburazione della ghisa in apparecchiature dette convertitori in cui viene insufflato ossigeno (o aria): questo, combinandosi con il carbonio, ne riduce il tasso nel metallo fuso e viene evacuato come anidride carbonica.

Rispetto all'acciaio dolce (C < 1,5%), la ghisa presenta maggiore durezza e quindi resistenza all'abrasione, e minore resilienza e quindi maggiore fragilità, inoltre ha un coefficiente di dilatazione termica più basso (0,000010 contro 0,000012), questa caratteristica, aggiunta all'effetto lubrificante del carbonio presente nella lega sotto forma di grafite, la rende adatta per accoppiamenti ove vi siano variazioni di temperatura. La presenza del carbonio in elevata quantità nella ghisa ha, inoltre, una notevole attività antiruggine, così che spesso i manufatti in ghisa, e specialmente gli arredi urbani (panchine, fontanelle, chiusini), sono verniciati non al fine di una particolare protezione, ma solo per motivi estetici.

La struttura cristallina (microstruttura) discontinua della ghisa costituisce uno smorzatore delle vibrazioni meccaniche.

A differenza dell'acciaio, che può essere modellato in prevalenza solo per forgiatura (a temperatura di fusione si liquefa, ma resta notevolmente viscoso, quindi può essere fuso solo in forme semplici), la ghisa, per le caratteristiche di grande fluidità alla temperatura di fusione, è usata, in larga misura, anche nella produzione di getti di fusione. Questi consistono nel realizzare la forma negativa di ciò che si vuole ottenere e con la successiva colata della ghisa liquida nello stampo che, andando a occupare la parte vuota, assume la forma desiderata. Le fusioni in ghisa con materiali di qualità, a motivo di tale notevole fluidità, permettono la realizzazione di forme complesse e dettagli minuti. Il raffreddamento dei getti influenza la struttura della ghisa, che risulta bianca o grigia a seconda che il raffreddamento sia stato rapido o graduale.

In passato la fusione della ghisa avveniva esclusivamente in terra; poi si è passati alla fusione in conchiglia; oggi si è arrivati alla colata continua, da cui si ricava la ghisa che è denominata anche ghisa idraulica. Le barre a colata continua, grazie alla loro estrema compattezza ed assoluta assenza di soffiature, si presentano qualitativamente ottime. Il procedimento di colata continua permette di ottenere una barra di profilo costante, accuratamente fusa, ed inoltre le caratteristiche meccaniche risultano nettamente superiori, a parità di lega, a quelle di una tradizionale fusione in terra. Questo tipo di ghisa, come dice il nome, si può usare nella produzione di valvole e componenti idraulici senza il rischio di riscontrare trafilamenti del fluido idraulico a causa delle soffiature.

Le caratteristiche che consentono il conveniente uso della ghisa in molte applicazioni sono:

- economicità nella produzione;

- resistenza all'usura;

- buona lavorabilità con macchine utensili;

- possibilità di realizzare forme molto complesse mediante semplice fusione;

- ottima colabilità.

Le eccellenti caratteristiche meccaniche del materiale e la facilità di formatura spiegano la sua diffusione nell'uso, anche in prodotti attuali di buona tecnologia, come i monoblocchi dei motori automobilistici. La facilità di fusione permette che tale operazione primaria sia anche quella definitiva per dare forma (salvo e lavorazioni finali), mentre per l'acciaio le fucinature a caldo e le lavorazioni meccaniche a freddo sono energeticamente onerose ed impegnano riprese di lavorazioni, magazzinaggi e tempo..

Tipi di ghisa

- Ghisa grigia

La ghisa lamellare o ghisa gregia costituisce la tipologia di ghisa più diffusa ed è prodotta con la fusione di rottame di ghisa e di acciaio, con l'aggiunta di elementi grafitizzanti (C compreso tra il 2.5% e il 4% in peso, Si tra l'1% e il 3% sempre in peso, P). Il silicio è l'elemento grafitizzante per eccellenza.

A causa delle lamelle, del silicio e del fosforo, spesso si ha fragilità; per ridurla si inocula il bagno con CaSi, che favorisce la nucleazione eterogenea e quindi la formazione di lamelle corte. In ogni caso la fragilità indotta dalla grafite in lamelle mette in secondo piano la costituzione perlitica o ferritica della matrice metallica e rende inutile parlare di snervamento, duttilità e resilienza.

La quantità di grafite è inversamente proporzionale alla velocità di raffreddamento.

Secondo le norme UNI le ghise grigie sono denominate con la sigla GJL seguita dalla tensione minima in MPa. - Ghisa duttile (detta anche sferoidale o nodulare)

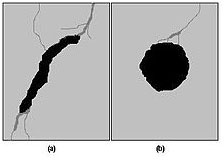

Una ghisa duttile (detta anche ghisa sferoidale o ghisa a grafite sferoidale o ghisa nodulare - in inglese ductileiron) è una ghisa in cui la grafite, anziché sotto forma di lamelle, si presenta in noduli a forma di sferoidi. I noduli si trovano in una matrice metallica la cui struttura è funzione della composizione chimica del tipo specifico di ghisa, della velocità di raffreddamento al momento della solidificazione e degli eventuali trattamenti termici successivi.Interazione tra cricca e grafite

La forma sferoidale della grafite produce una minore concentrazione di tensione rispetto a quella lamellare; inoltre la forma sferica è quella che a parità di volume presenta la minore superficie e la matrice risulta perciò meno danneggiata riuscendo così a sfruttarne meglio le caratteristiche. Inoltre nella ghisa sferoidale i noduli di grafite esercitano un'azione di arresto per le cricche (figura b), a differenza della grafite lamellare che offre una via preferenziale per la loro propagazione (figura a). La ghisa sferoidale presenta un notevole miglioramento di tutte le caratteristiche meccaniche ed inoltre una proprietà che è sconosciuta alla ghisa "normale": la duttilità.

Secondo le norme UNI le ghise sferoidali sono denominate con la sigla GJS seguita dalla tensione minima in MPa. -

Ghisa malleabile

Tale ghisa, risalente al XVIII secolo, contiene grafite in forma di fiocchi grazie alla decomposizione termica della cementite presente nella ghisa bianca a seguito di un trattamento termico di ricottura (malleabilizzazione): partendo dalla ghisa bianca non legata, in pezzi di piccolo spessore (e questo è un notevole limite nella produzione di ghisa malleabile), il processo termico prevede un riscaldamento a 950 °C per molte ore in modo da favorire la decomposizione Fe3C → 3 Fe + Cg La formazione di grafite in fiocchi (in un matrice ferritica o perlitica) conferisce maggiore snervamento e duttilità, avvicinandosi in questo all'acciaio dolce. Alla ghisa vengono aggiunti elementi di lega per migliorarne alcune proprietà ad esempio un tenore di rame tra lo 0.25 e l'1.25% aumenta la resistenza alla corrosione, mantenendo elevata durezza, carico di rottura e di snervamento e duttilità. Le caratteristiche meccaniche delle ghise malleabili sono superiori a quelle delle ghise grigie. Le ghisa malleabili sono ormai quasi completamente sostituite dalle ghise sferoidali. La ghisa malleabile ha ancora una sua importanza per prodotti di piccola sezione e per prodotti che debbano resistere a bassa temperatura. La ghisa malleabile è utilizzata nel campo ferroviario, motoristico in genere, per il valvolame, rubinetteria, raccorderia, montaggi elettrici, utensili a mano, rondelle, staffe, strumenti agricoli. -

Ghisa bianca

La ghisa bianca è una particolare varietà di ghisa che non contiene carbonio grafitico, ma esclusivamente cementite.La ghisa bianca si presenta argentea alla frattura, ha una altissima durezza (fino a 500 Vickers, HV), resistenza all'usura e alla corrosione ma risulta notevolmente fragile e non lavorabile all'utensile, solo per fusione. In prima approssimazione differisce dalla ghisa grigia per composizione e tempo di raffreddamento. Infatti le ghise bianche si ottengono per rapido raffreddamento e, come già detto, contengono solo cementite, mentre le ghise grigie si ottengono per lento raffreddamento e contengono quantità variabili di perlite e grafite e pertanto risultano più tenaci e lavorabili